Jetbrett für 90er-EDF Impeller mit 90'er WeMoTec MIDI Fan evo / HET 650-68-2000 / 6S5000mAh

... hier geht's zur Turbinen-Version

Jetbrett für 90er-EDF Impeller mit 90'er WeMoTec MIDI Fan evo / HET 650-68-2000 / 6S5000mAh

... hier geht's zur Turbinen-Version

... das fertige Modell

...Video vom Erstflug im Sommer 2021 folgt noch ...

...

...![]()

wie alles begann ...

Hintergrund: Da mein großes Jett-Brett mit Turbine so genial 'geht' ... sollte das ganze auch mit nem 90'er Impeller 'fein' unterwegs sein ! Der Einbau eines 90er Impellers in die Turbinenversion ist so einfach nicht möglich ... also wurde das Heck entsprechend umkonstruiert. Die Ausführung der Fläche wurde in dieser EDF-Version in Styro-Balsa-Bauweise erstellt. Die Fläche ist natürlich um einiges 'härter' als in Styro-Papier-Bauweise, aber halt auch deutlich schwerer ... der Standschub von mind. 3,5Kg des WeMoTec's Midi-EVO mit HET 650-68-2000 sollte das Mehrgewicht aber sicherlich problemlos 'kompensieren' können ! Um den angestrebten LiPo (6S5000mAh) 'unter zu bringen', wurde der Rumpf im Kabinenbereich noch minimal um 5mm verbreitert.

Baubeginn:

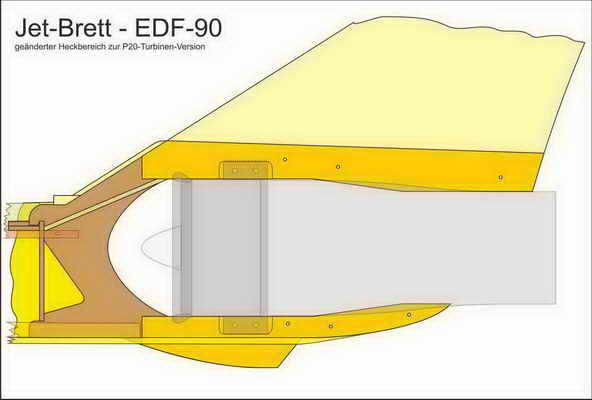

Zuerst wurde die Heckpartie des Turbinen-Brett's an die 90mm Durchmesser des geplanten Impellers angepasst und auch gleich

der gewählte Antrieb + passender Düse bei 'Oliver' (WeMoTec) bestellt ... es soll ja auch gleich in der 1. Version alles ohne

Probleme reinpassen !

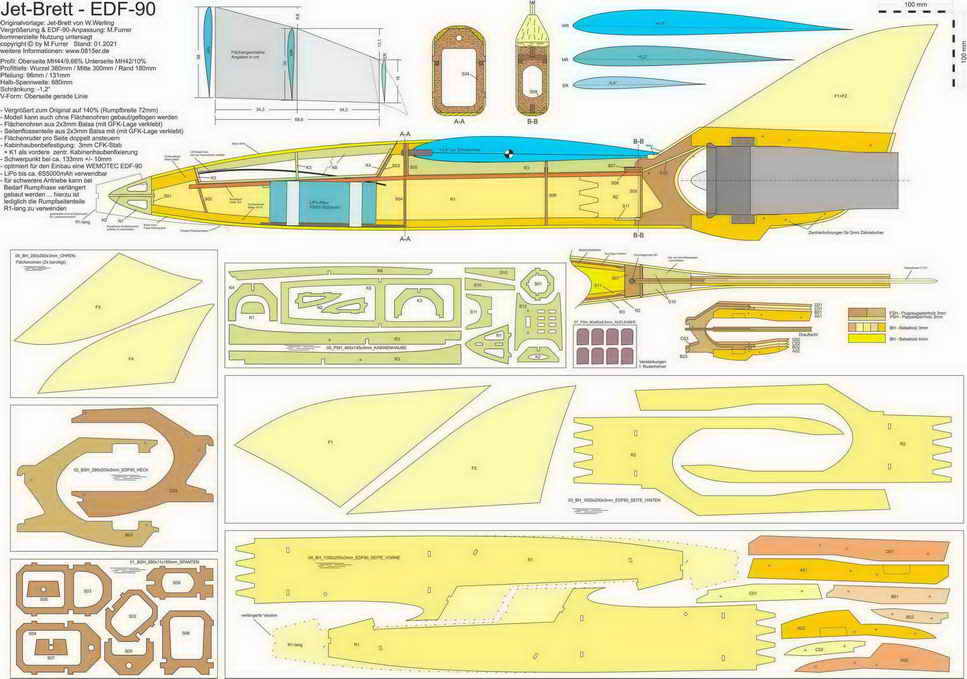

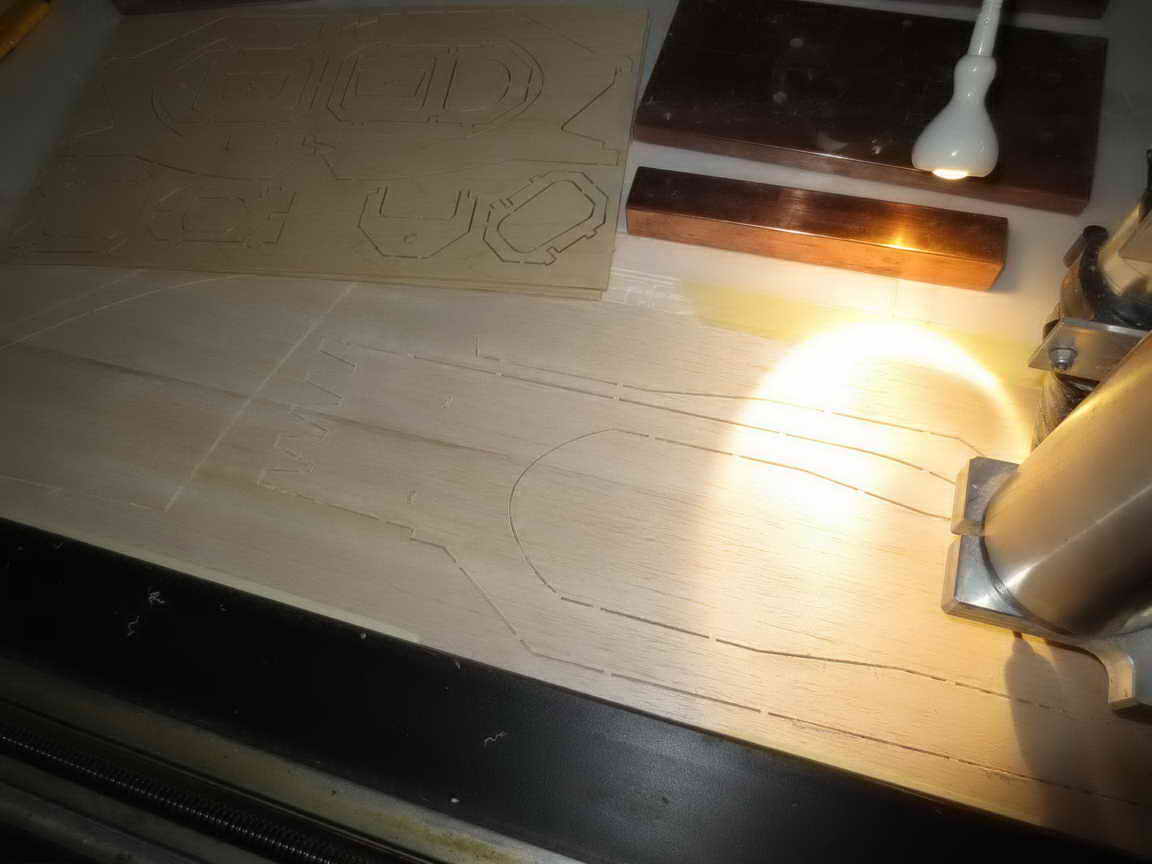

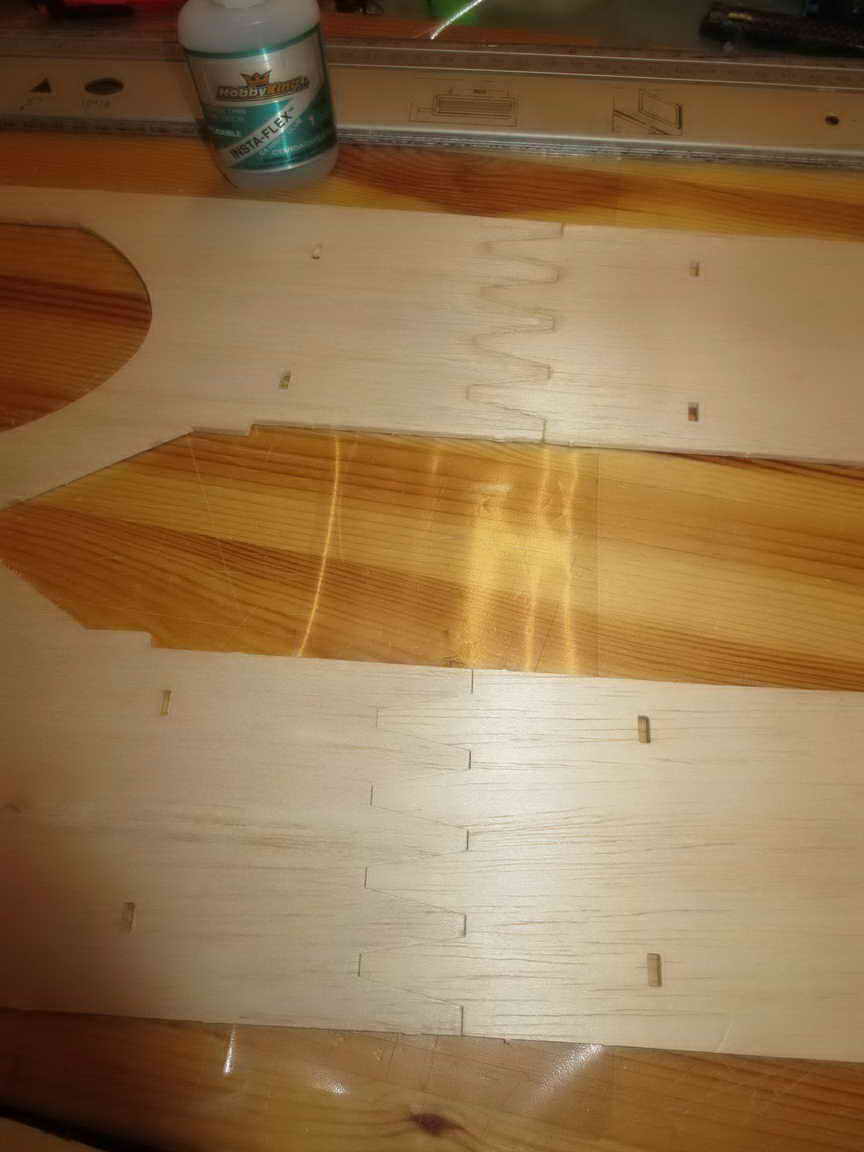

... dann werden DXF-Fräsdaten generiert, die Daten an's Maschinchen gesendet und fertig ist der CNC-Teilesatz ...

... dann werden DXF-Fräsdaten generiert, die Daten an's Maschinchen gesendet und fertig ist der CNC-Teilesatz ...

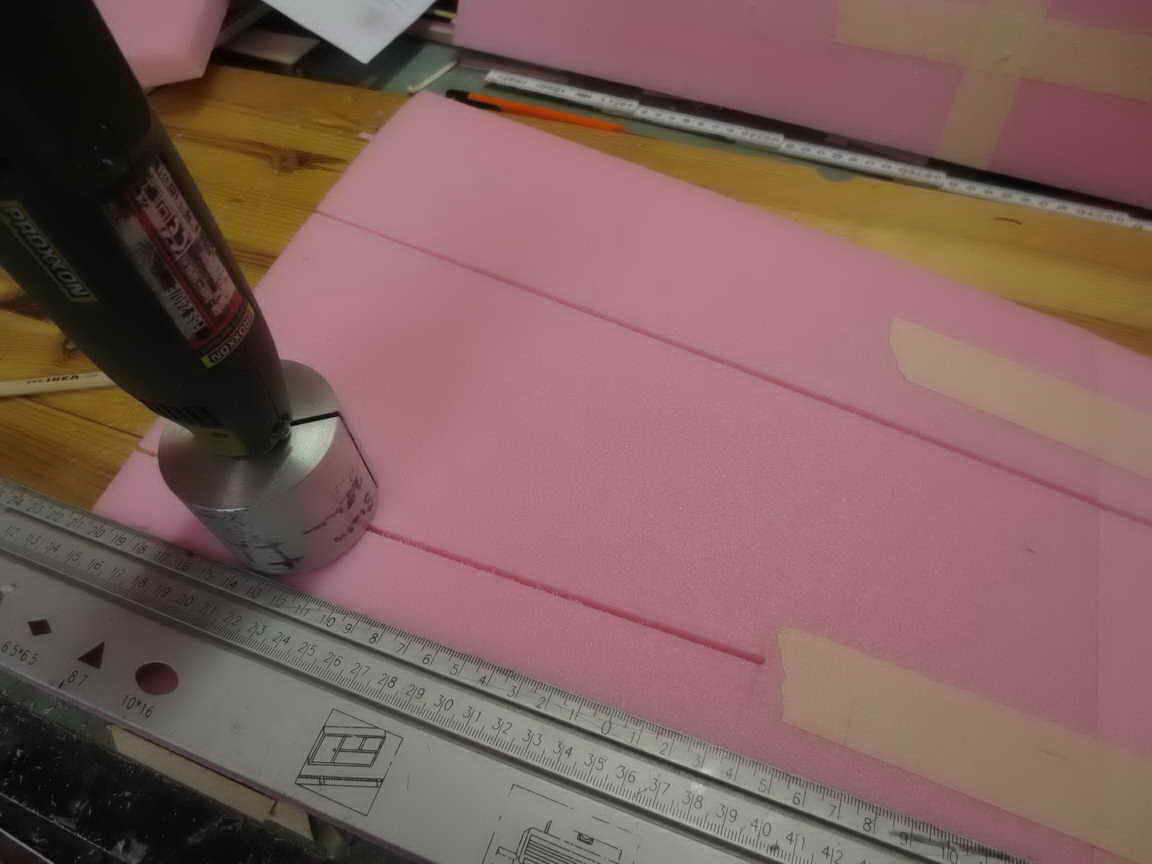

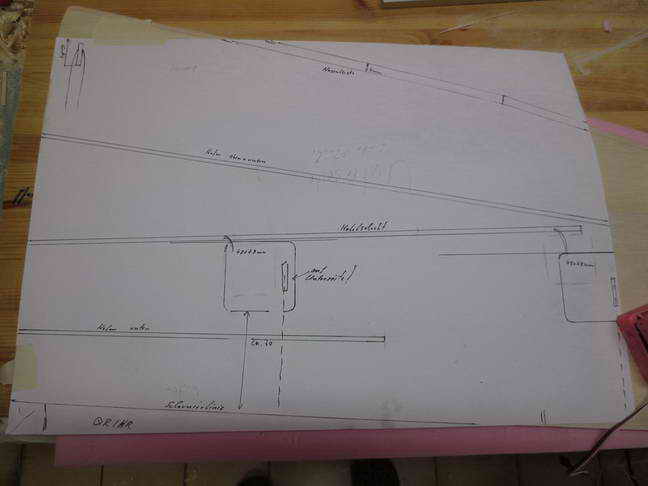

... Flächenkerne habe ich mittels meiner Eigenbau CNC-Styroschneide erstellt ...

... Flächenkerne habe ich mittels meiner Eigenbau CNC-Styroschneide erstellt ...

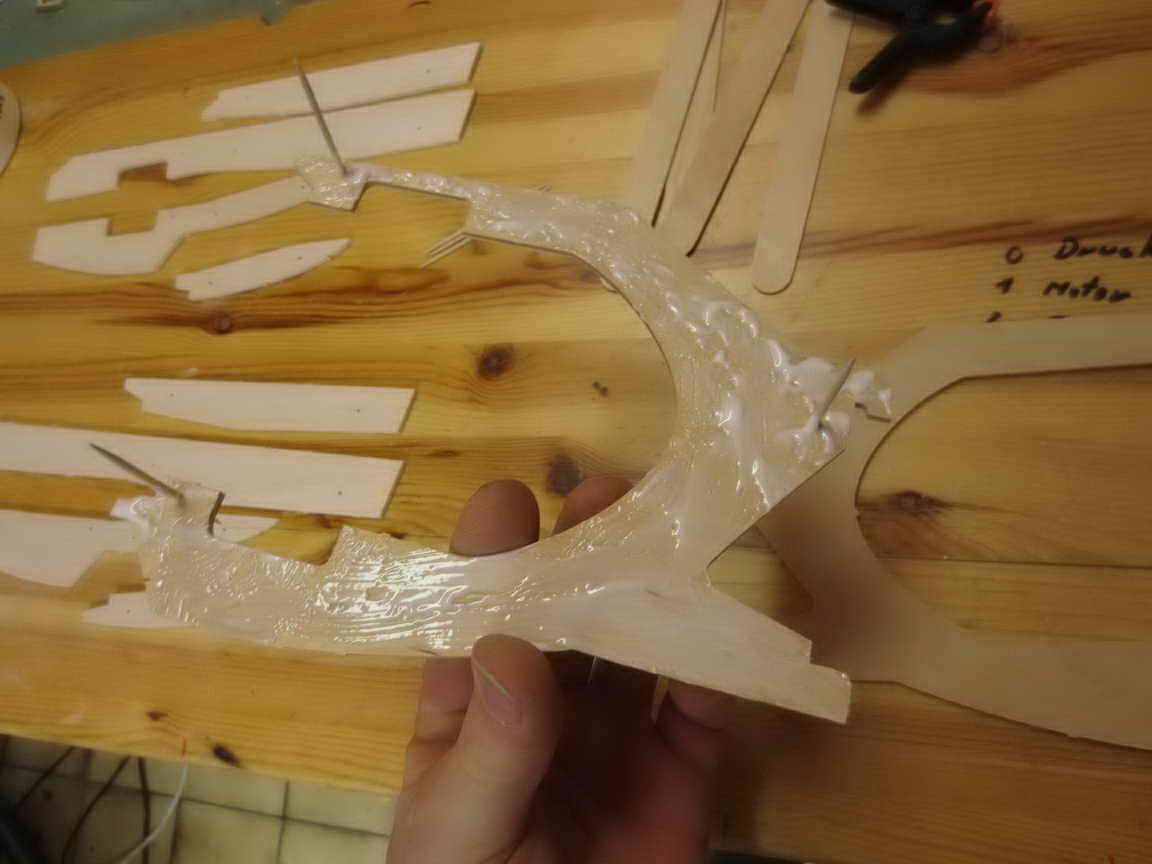

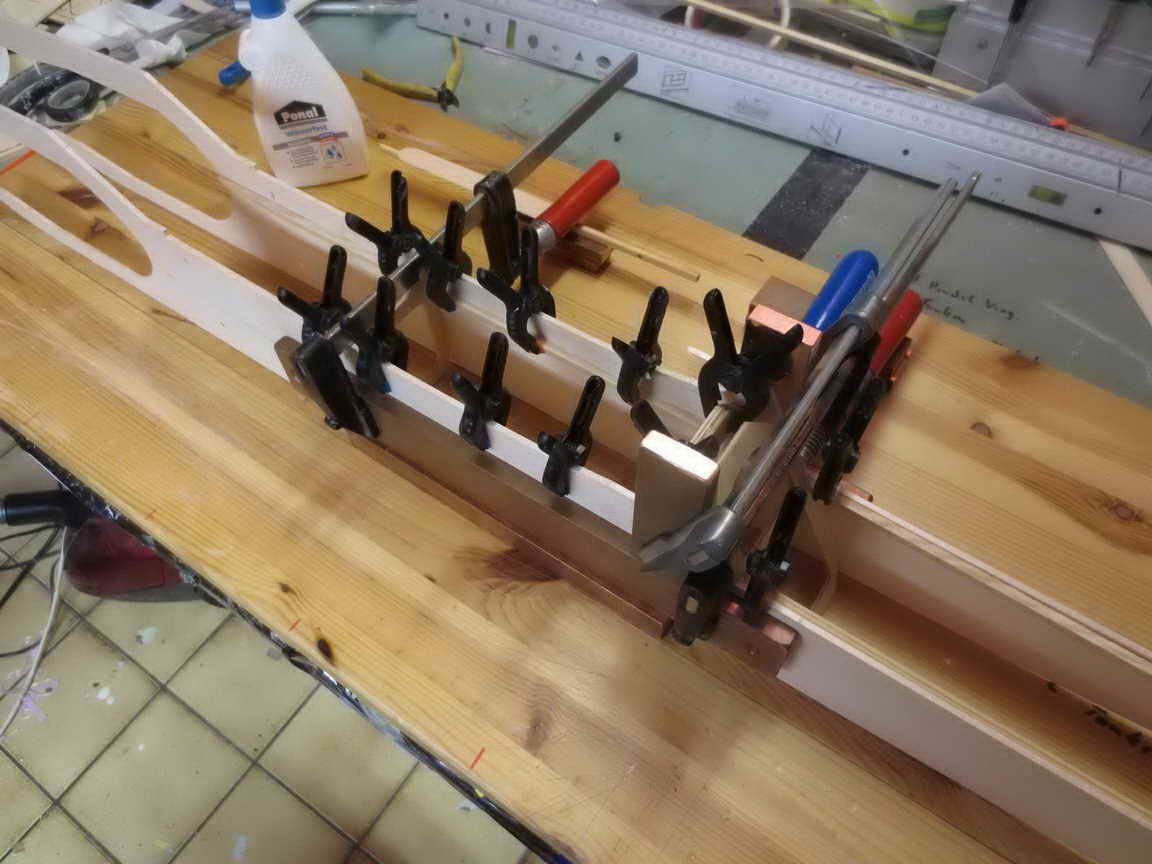

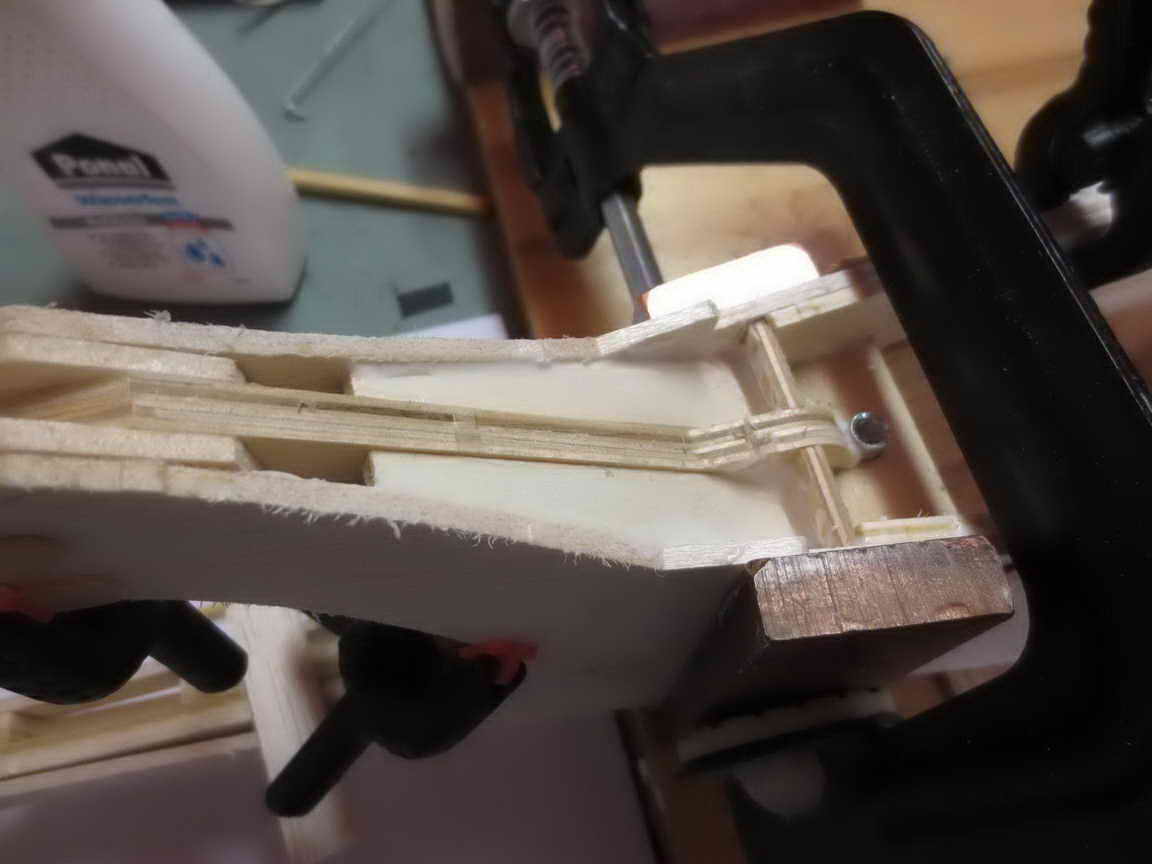

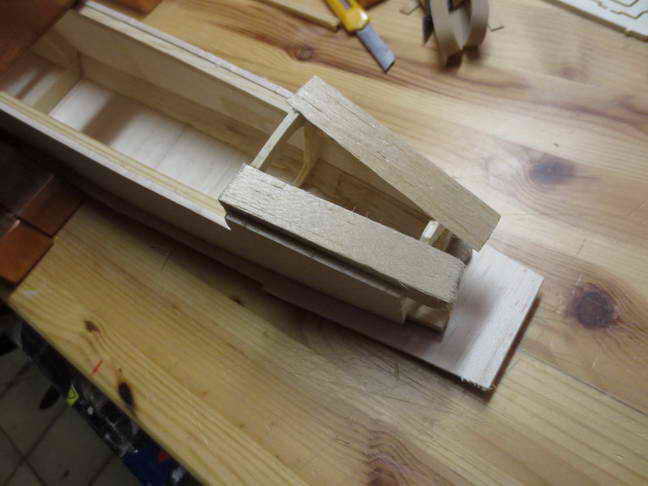

Rumpf: ... der prinzipielle Bau des Modells ist natürlich nahezu identisch zu meinem großen Turbinenbrett, deshalb wird hier der Bau auch nur noch grob beschrieben ... ... mir dem Heckausleger wird begonnen ... die Zahnstocher dienen zur Montagehilfe/Zentrierung der Einzelteile ... während dem Aushärten des Klebers ordentlich 'Planpressen' ;-)

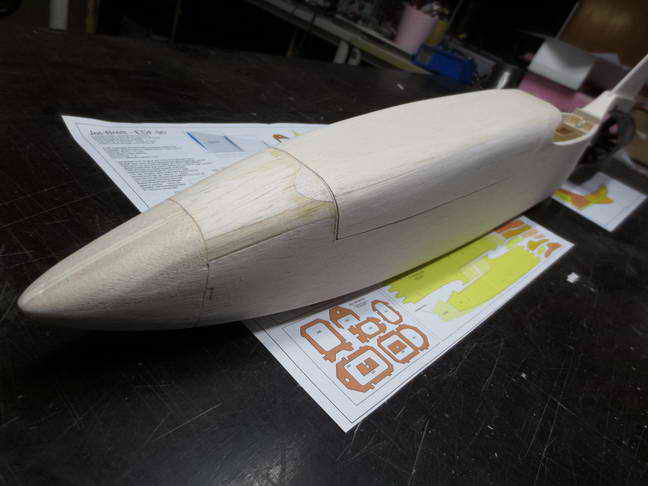

... der Midi-evo darf schon mal Probesitzen !

... ganz schöner 'Brummer' ! ... der weitere Bau ist anhand der Bilder eigentlich 'fast' selbsterklärend ...

... beim Einkleben des Heck's ist unbeding auf 'geraden' Rumpfverlauf zu achten ... einen spätere Korrektur ist dann nicht mehr möglich !

... das Leitwerk entsteht aus zwei 'gegengemaserten' und verklebten 3mm-Balsabrettchen ... ich habe noch zwei 80gr-Matten dazwischen gelegt ... geht aber sicherlich auch ohne, oder man 'presst' wie bei meinem 1. Brett einfach beim Verkleben ein 3mm-Kohlestäbchen mit rein !

... dann 'Planpressen' ! ... mit dem Nasenbereich des Rumpfes geht's weiter ...

... dann wird vorne 'alles' verschliffen

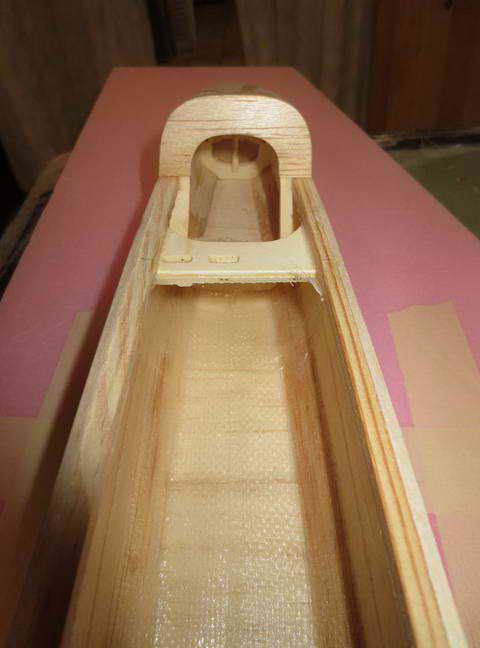

... Fan wird positioniert ...

... an kritischen Stelle wir mit 2k-Harz + Matte verstärkt ...

... Rumpf fertig bespannt + Haube hat gerademal 400gr. ... genial ...

... hier der von innen 'gesteckte' Flitschenhaken und am Heck die lebenswichtige 'Spax-Bremse'

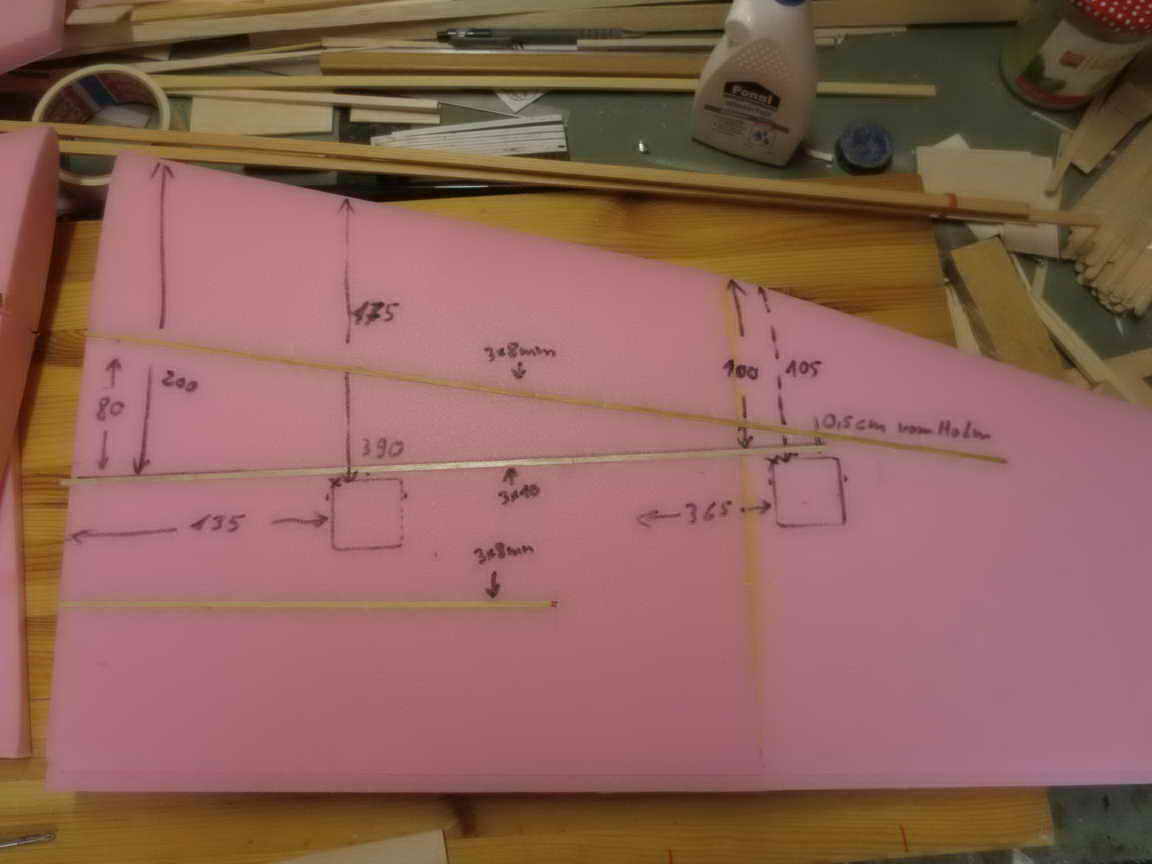

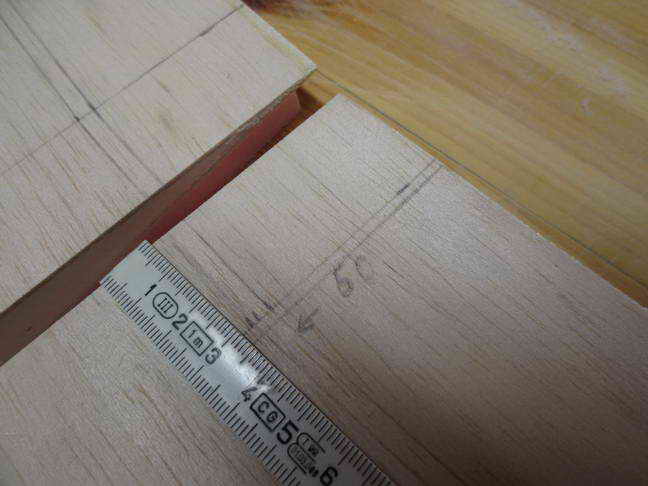

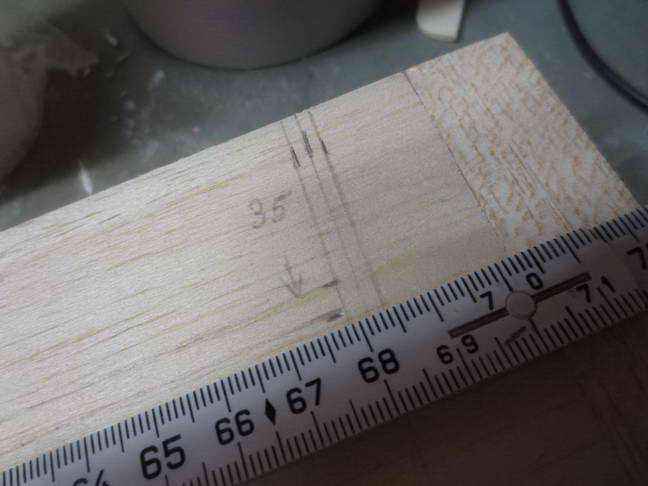

Flächenbau: ... diese 'Föhn'-Fläche entsteht in Styrodur-Balsabauweise ... eine Styro-Papier-Fläche hab ich ja schon ... siehe Turbinen-Brett ... und wird ohne Ohren gebaut ... hab schon ein Original-Brett ohne Ohren fliegen sehen ... das war definitiv das schnellste und wendigste Brett bei uns am Platz! ... zuerst entstehen die Flächenkerne ... natürlich auf der CNC-Schneide ! ... die Halb-Kerne werden verklebt, 'beholmt' und die Servo-Positionen werden festgelegt ... Schacht für Servoleitungen nicht vergessen !

... nach dem Aufkleben der Wurzelrippen werden die Flächenhälften noch zusammengeklebt und die Beplankung zugeschnitten ...

... wird gern vergessen ... vor dem Beplanken die Position des Holmes und der Servoschächte 'notieren' ...

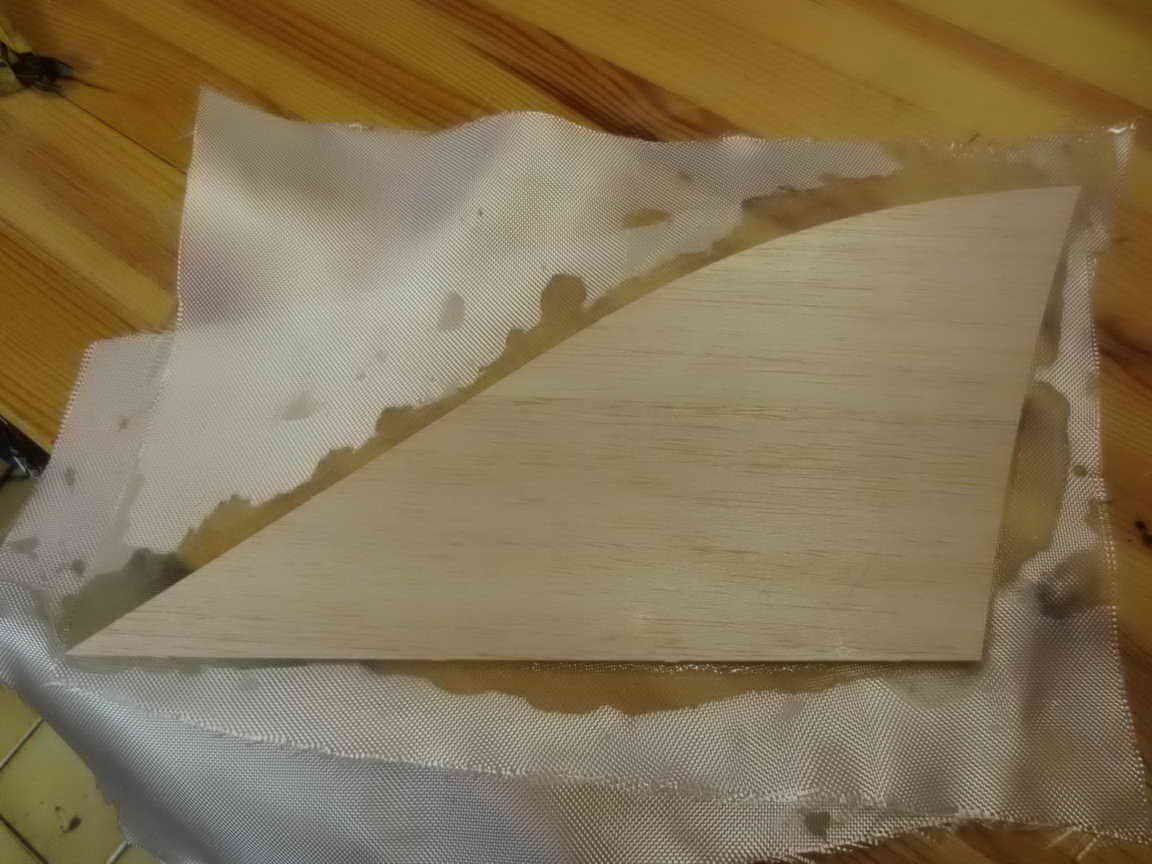

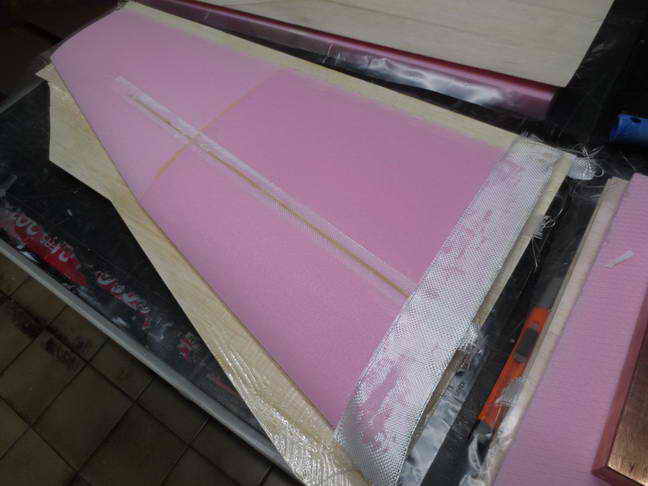

... die Glasfaserverstärkungen werde zugeschnitten ... und dann wird die Beplankung verklebt ...

... Nasenleiste wird verklebt ...

... hier werden die Ruder angezeichnet

... nach dem Ausschneiden der Ruder werden diese auch gleich fertig beschnitten und mit 5mm-Leiste 'verschlossen' ...

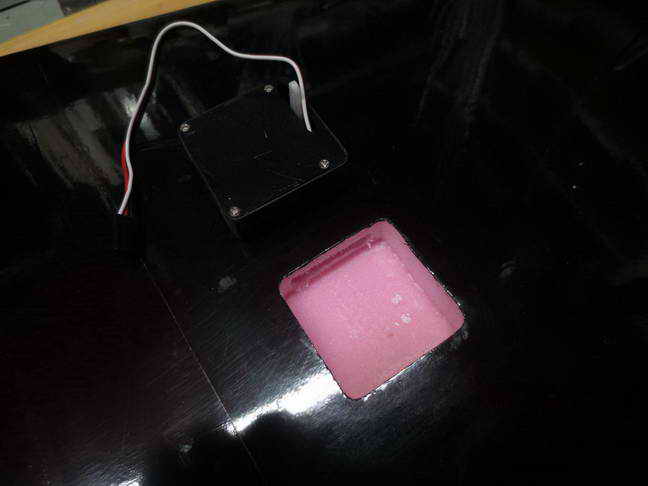

... Übertrag der Servoschachtpositionen und 'Positionieren' der GFK-Schablone ...

... dann wird 'gefräst' ... erst grob, dann fein ... und Passtest mittels 3D-gedrucktem Servorahmen-Dummy

... Leitungskanäle werden auf 'Durchgängikeit' geprüft bzw. angepasst ...

... hier ist der Randbogen in der Mache ... und wenn alles verschliffen ist finden sich die beiden Flächenhälften ...

... dann kommt noch etwas GFK-Matte drauf ... somit soweit rohbaufertig ...

... nach dem Bespannen werden die gerichteten Servorahmen + Servos eingeklebt ... und nachfolgend die Leitungen durchzuziehen ...

... und die Querruder werden in bewährter Art und Weise angebracht ...

... Fläche komplett 800gr. ... Flächenbau somit abgeschlossen

Technik: ... die Technik kommt rein ... der Akku hat unten noch ein Klettband ... dann hälts auch !

... auf dem rechten Bild ist noch ein 'Big-Fail' ... die Akkuleitung darf nicht durch den Haubenrahmen geführt werden ! --> Falls mal die Haube 'abfliegen' sollte, würde dadurch der Akku abgesteckt werden ;-( Feintuning: ... was man mit nem 3D-Drucker alles feines machen kann ... z.B. eine 'schicke' Verkleidung der Einlauflippe ...

... fertig ... und nach etwas 'programming' soweit startklar ...

Turbine vs. EDF: ... hier der Vergleich meiner beiden Versionen ... die Turbinenversion wurde mit verlängerter Nase gebaut ...

Aufwand:

- durch die Styro-Holz Bauweise der Flächen und dem sehr simplen Holzrumpf hält sich ist der Bauaufwand in Grenzen !

- der reine Materialaufwand (Holz/Styrodur) liegt bei ca. 30-40€

Start:

- durch die 3,5Kg Standschub des WemoTec's ist der Handstart entgegen der Turbinversion vollkommen harmlos ... der Flieger wird einem förmlich aus der Hand gerissen !

- absolut kein Durchsacken beim Handstart

- auch Flitschenstart mit oder ohne Rampe funktioniert perfekt !

Fliegen:

- der Flieger ist wie der kleine 'FMT-Original-Bruder' extrem flott ... richtiges Jet-Feeling ist garantiert --> Flugerfahrung notwendig !!

- durch die Holzbeplankung der Fläche ist diese im Flug nahezu unkaputtbar ... unglaubliche Speed-Kurfen möglich ... genial !!

- mit abgeschaltetem Antrieb hat man regelrecht einen Segelflieger ... unglaublicher Gleitwinkel vorhanden !

Landung:

- im Landeanflug können die 'doppelten' Ruder durch 'Gegenstellen' als Bremsklappen verwendet und eine enorme Geschwindigkeitsreduzierung erreicht werden !

- unbedingt am Heck einen kleinen 'Bremsstift' (Spax o.ä. ) einschrauben ... dadurch wird eine 'Drehen' nach dem Aufsetzen mit dem bekannten nachfolgendem

Überschlag bei der Landung zuverlässig verhindert ;-)

- aufgrund der super Gleiteigenschaften ist ein weiträumiger Landeanflug einzuplanen

Optik:

- ein Nurflügel halt ... fällt irgendwie immer auf ... !

Fazit:

- einfach genial ... wieder genau mein Ding ... mein zweiter Feierabend-Jet !

Verbesserungen:

- noch keine gefunden

Technische Daten

Masstab: 1:1,4 zum Jet-Brett FMT-Bauplanmodell

Spannweite: 160cm

Länge: 120 cm

Abfluggewicht: ca. 2500g

Flächeninhalt: XX dm²

Flächenbelastung: XX g/dm²

Antrieb: WeMoTec MIDI-EVO / LiPo 6S5000mAh

Steuerung: Delta-Mix, 4 Servos

Servos: 4x HGD-250 o.ä.

JetBrett-Forum RC-Network: http://www.rc-network.de/forum/showthread.php/410692-Jetbrett-EDF

Saurier-Decal zum Download : Saurier_1 / Saurier_2

Frästeilesatz original JetBrett: shop.wemotec.com , VTH-Verlag

VTH-Verlag: FMT-Bauplan

Bilder:

Videos :